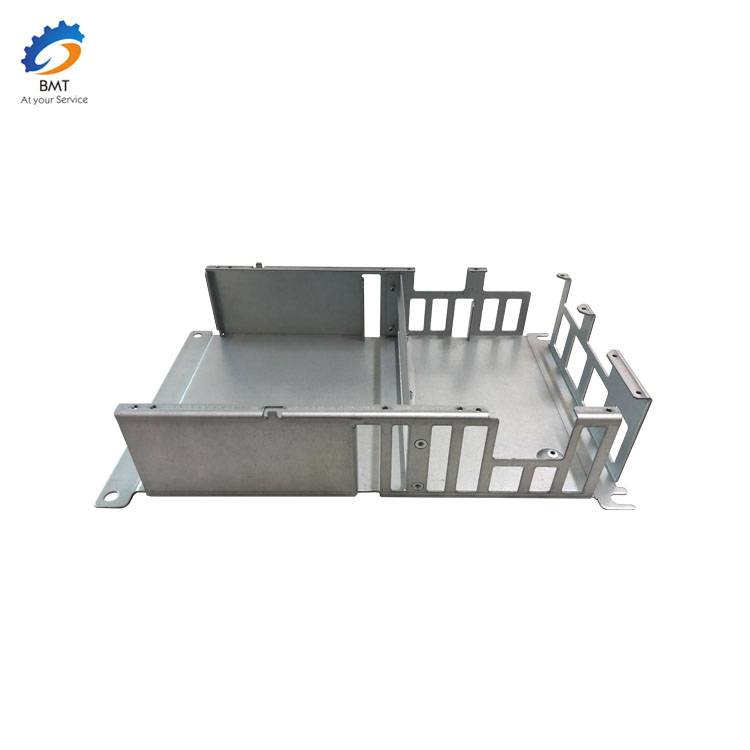

맞춤형 판금 제조 공정

맞춤형 판금 제작은 다양한 형태로 제작이 가능하기 때문에 다소 복잡해 보이지만, 전체 제작 과정은 간단히 아래와 같이 3단계 공정으로 나눌 수 있습니다.

첫 번째는 재료 제거 진행이라고도 불리는 절단 진행입니다. 이 과정에는 레이저 절단, 워터젯 절단, 플라즈마 절단, 펀치 절단 등 여러 가지 방법이 있습니다. 그중에서도 레이저 절단에는 판금을 정밀하게 절단하기 위해 레이저를 사용하는 작업이 포함됩니다. 다른 큰 크기의 절단 공정보다 더 정확하고 에너지 효율적이며, 금속판 재료를 생각하며 이는 우리 공장에서 가장 일반적인 방법이기도 합니다.

반면에 펀치 절단은 또 다른 일반적인 방법이며 소형 응용 분야에 사용하는 것이 더 이상적입니다.

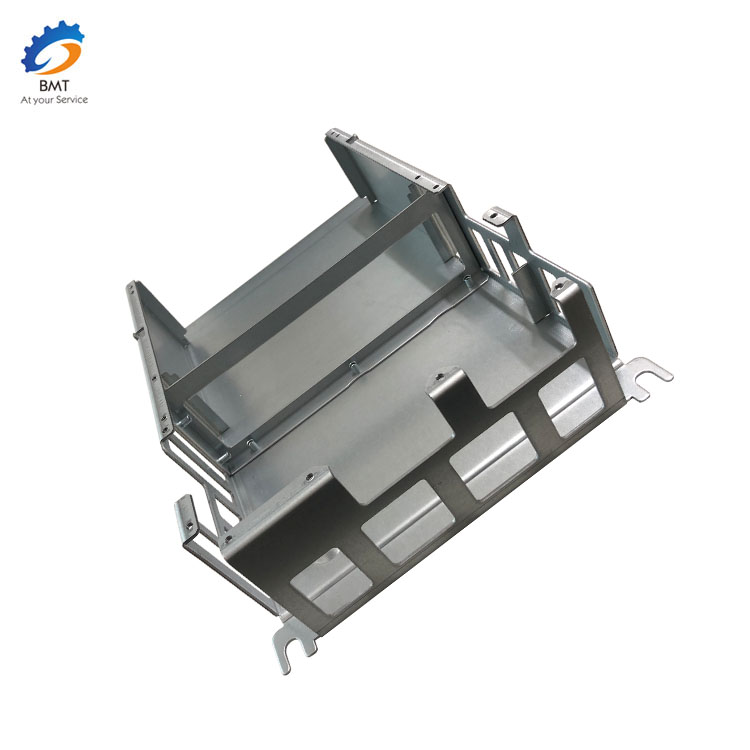

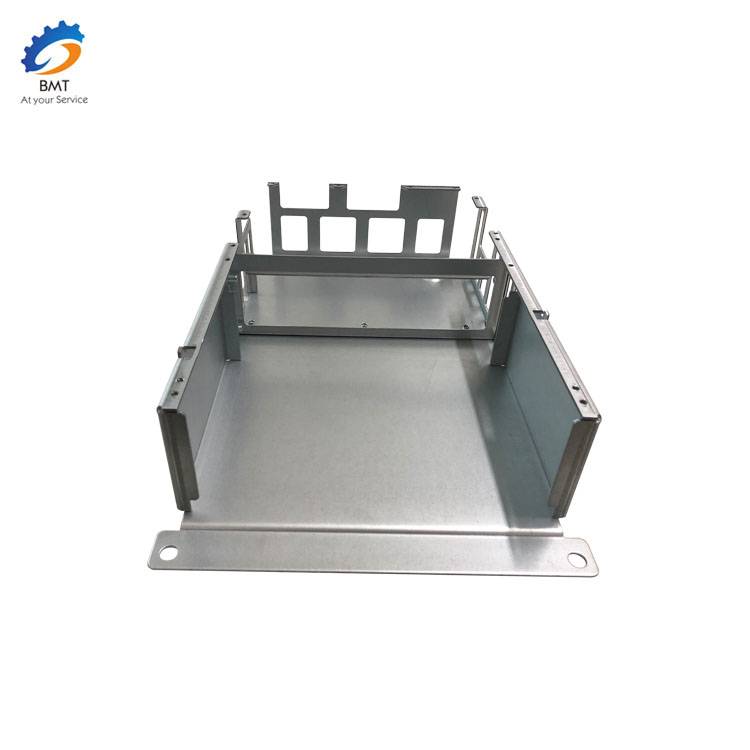

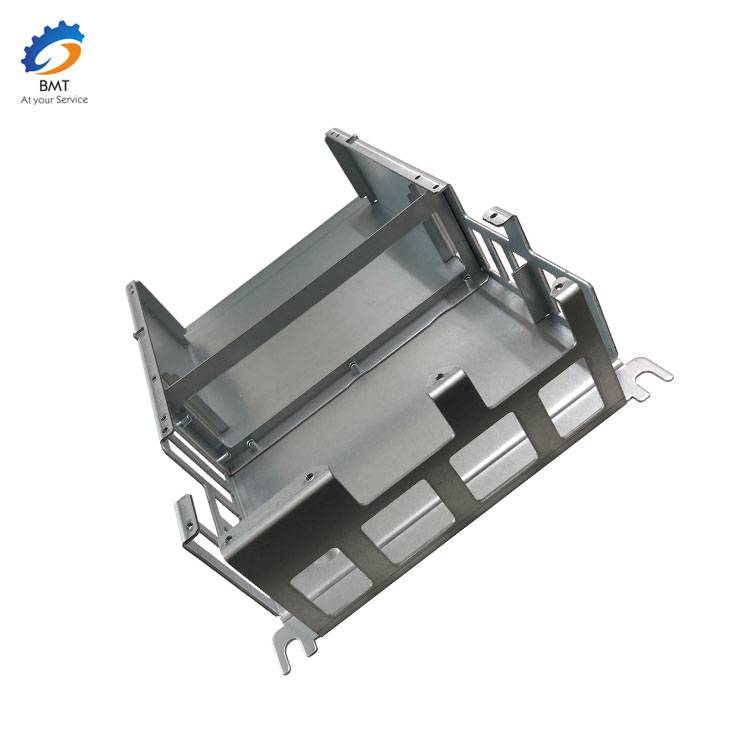

절단 후에는 재료 변형이라고도 불리는 성형이 있습니다. 롤링, 스피닝, 벤딩, 스탬핑 및 용접을 포함하는 여러 가지 성형 기술이 있습니다.

마지막으로 마무리 작업입니다. 이는 거친 부분과 모서리를 제거하고 매끄러운 형상을 얻기 위해 연마제로 프로토타입 부품을 연마하는 것을 의미합니다. 이 공정 후에는 일반적으로 페인팅 및 아노다이징과 같은 마무리 공정도 포함됩니다.

제작의 유형은 무엇입니까?

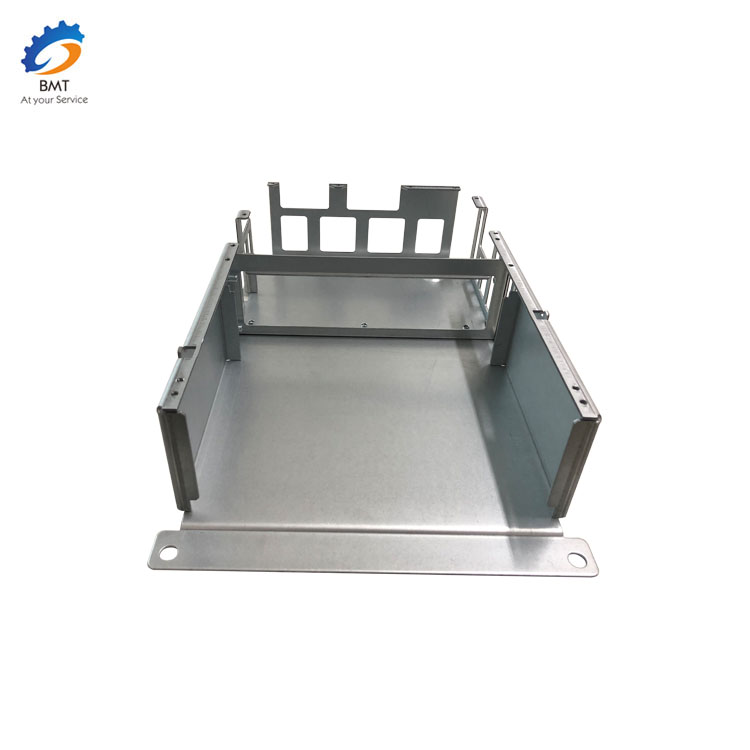

금속 제조 공정에는 다양한 유형이 있습니다. 그중 가장 일반적인 것은 절단, 접기, 성형, 펀칭, 스탬핑, 용접 및 연마입니다. 하나의 부품을 제작하려면 부품 설계에 따라 위의 하나 또는 여러 프로세스가 필요할 수 있습니다. 예를 들어, 하나의 평판 부품에 대해서만 절단 공정이 필요할 수 있습니다. 그러나 대형 캐비닛 제품의 경우 위의 모든 프로세스를 사용해야 할 수도 있습니다.

금속 제조의 시트 두께 범위는 무엇입니까?

두 조각을 하나의 조각으로 결합하지 않는 한 판금 재료 두께는 항상 일정해야 합니다. 그 외에도 다양한 금속을 사용할 수 있으며 시트 두께는 0.02인치에서 0.25인치까지 다양합니다.

맞춤형 판금 제조 비용은 얼마입니까?

상황에 따라 다릅니다. 맞춤형 판금 부품의 일반적인 비용은 금속 부품 크기, 재료, 복잡성 및 구매 수량을 포함한 여러 요소에 따라 달라집니다.

한마디로, 동일한 MOQ를 기준으로 재료비가 적게 들고, 제작 시간이 단축될수록 비용이 낮아집니다. 귀하의 턴어라운드 제조 문제를 해결하기 위해 지금 저희에게 연락하시면 귀하의 고통을 덜어드리겠습니다. 우리는 CNC 가공 및 판금에 대해 진지하게 생각합니다.

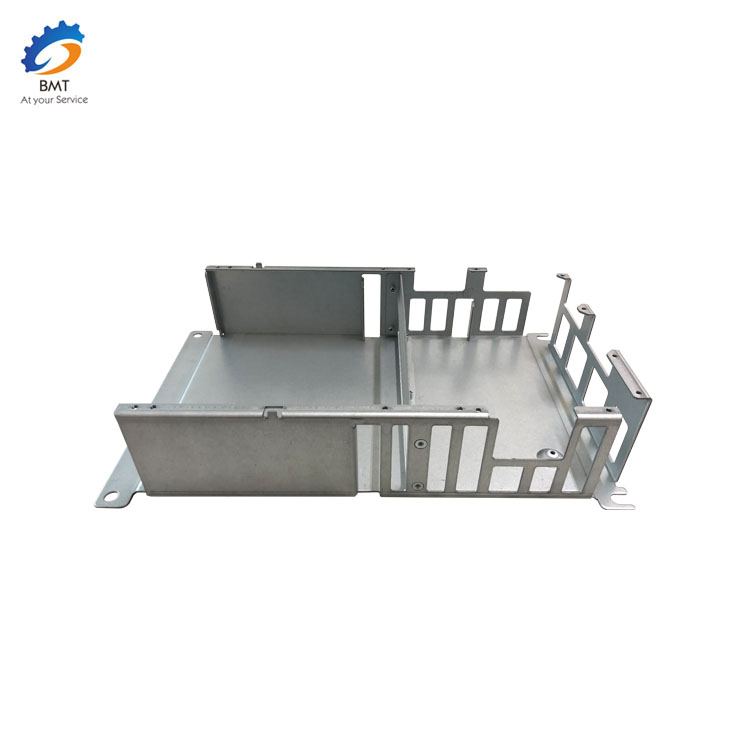

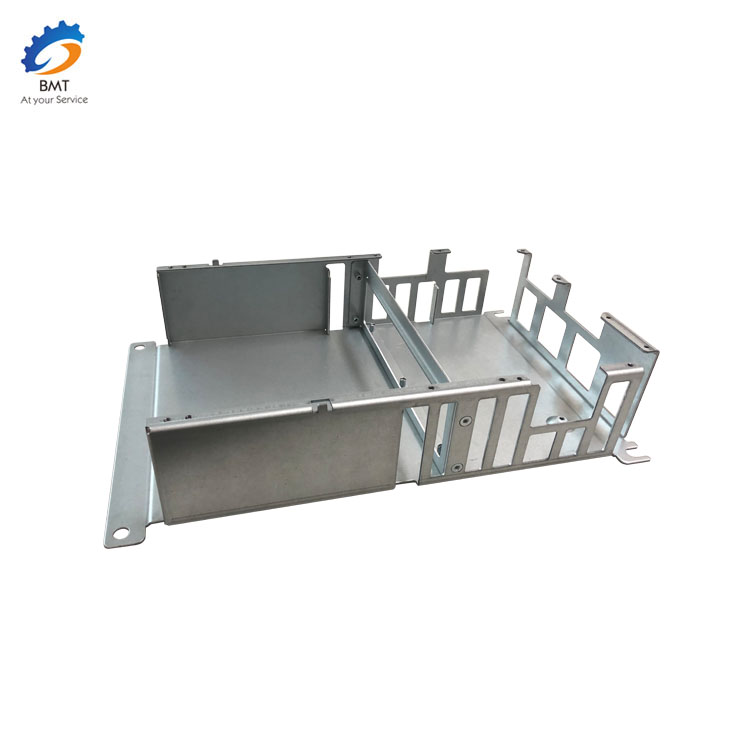

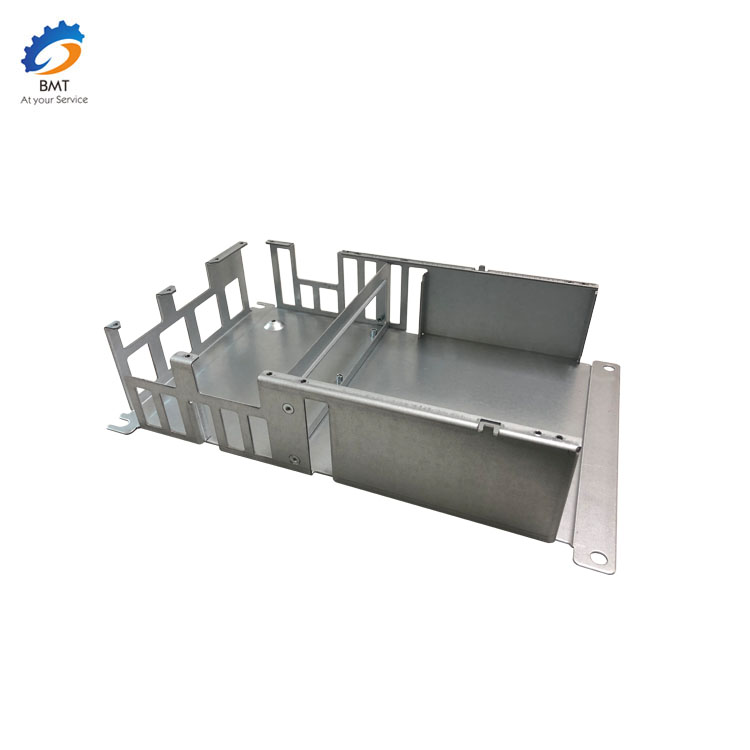

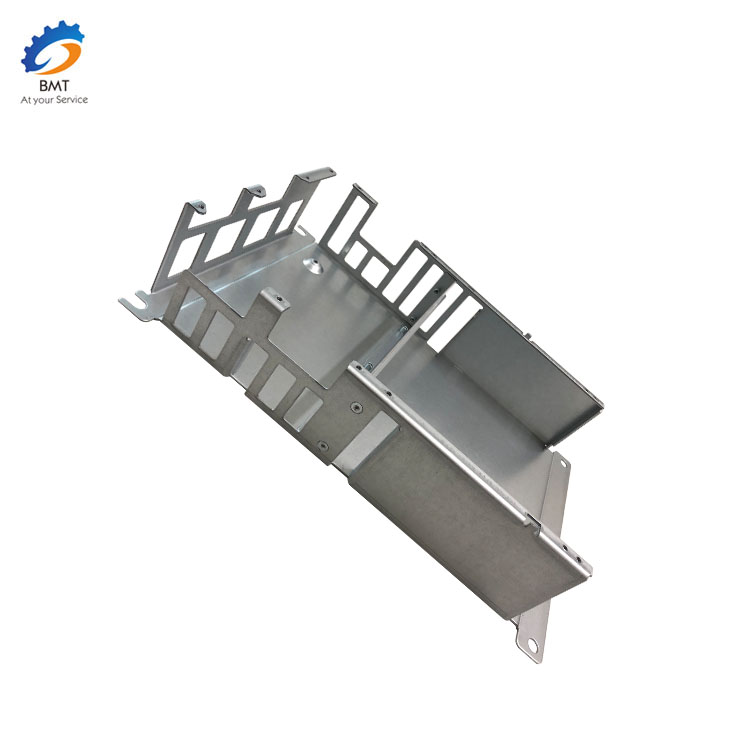

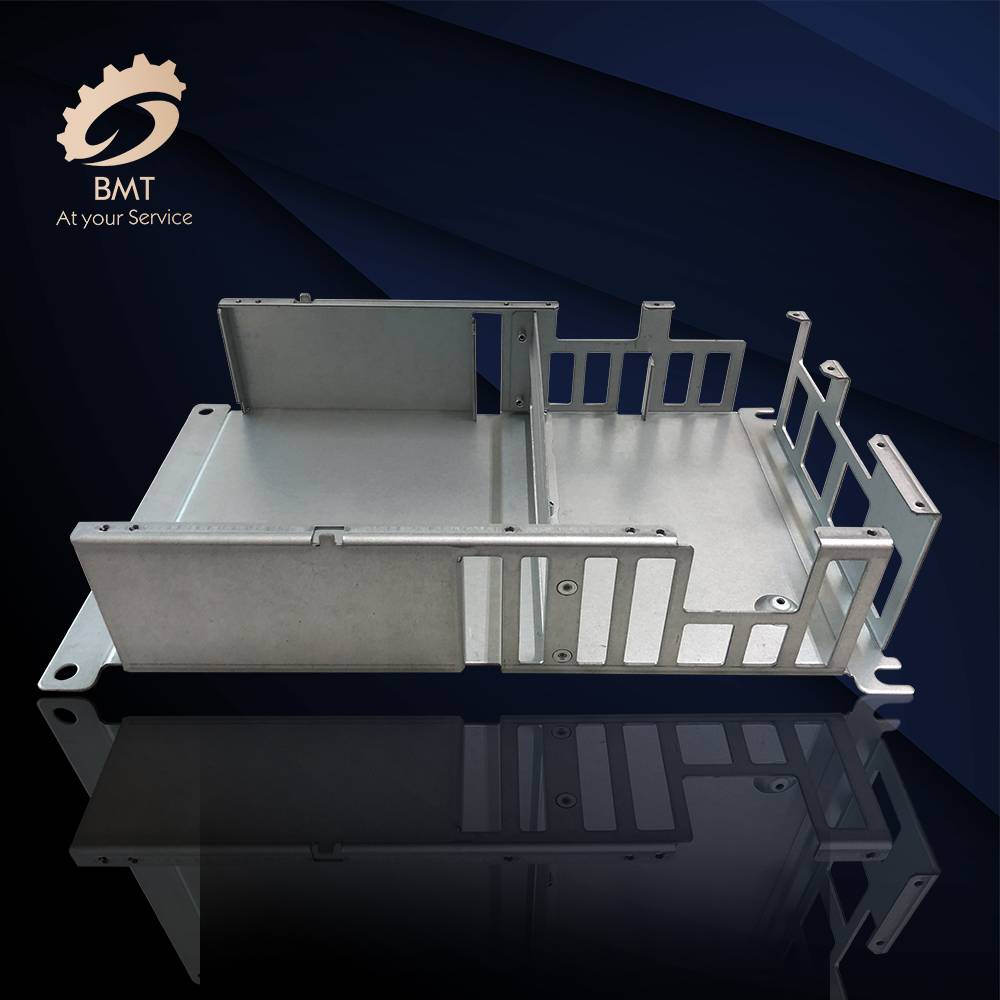

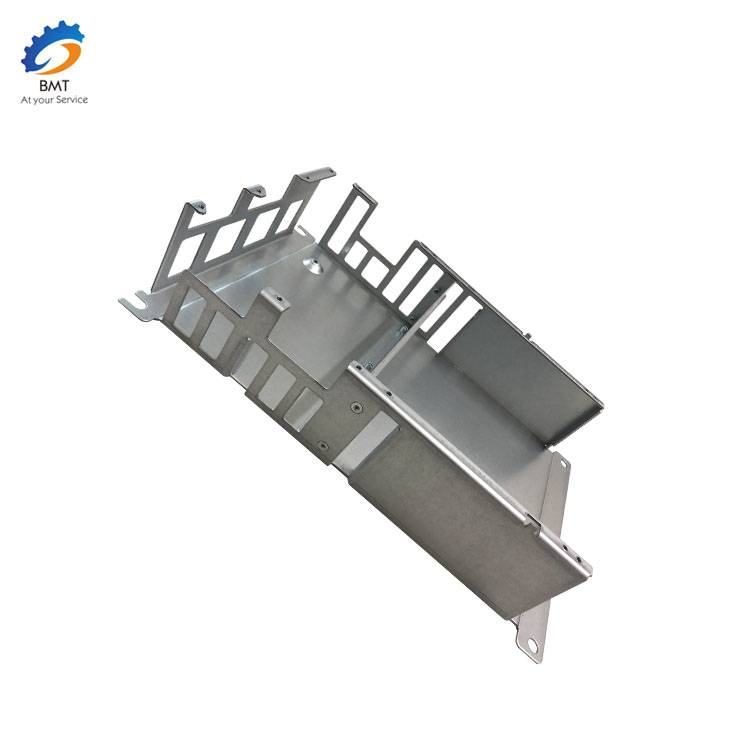

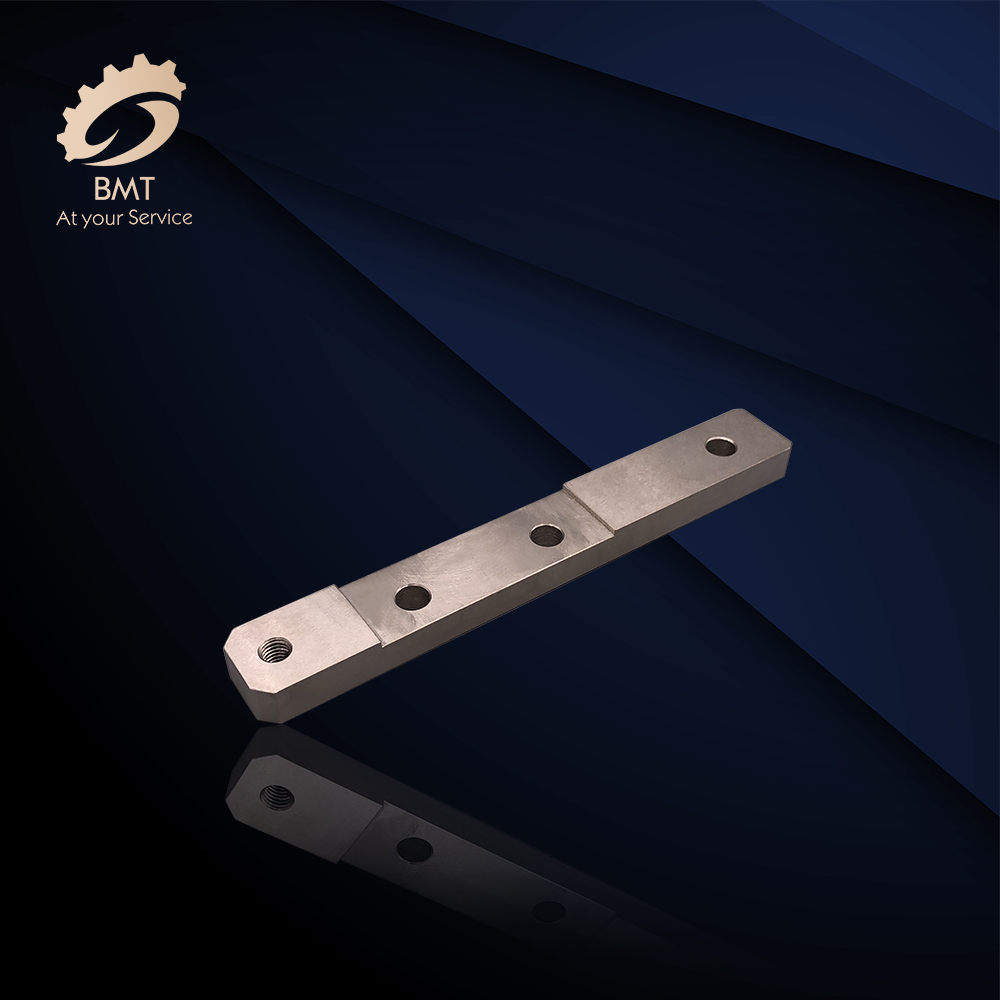

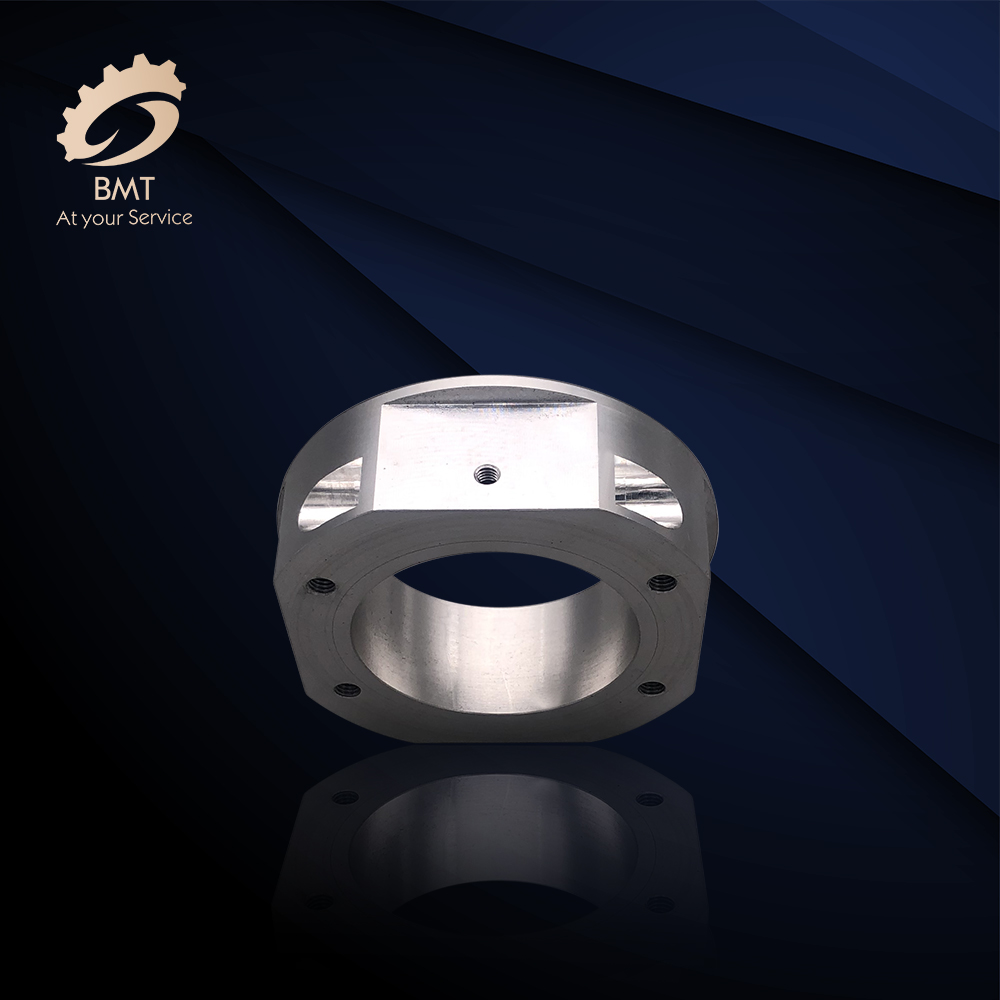

판금 가공은 평평한 강판이나 기타 금속을 절단, 굽힘, 조립하여 제품으로 만들거나 구조를 만드는 방법입니다. 판금은 거의 모든 형태로 제작될 수 있으며 일반적으로 금속을 절단하고 구부리는 방식으로 제작됩니다.

저항 용접, 금속 확장, 굽힘, 레이저 절단, 수축, 연신, 펀칭, 스탬핑 등은 판금 공정에서 가장 중요한 방법입니다. 당신이 일하고 있는 회사가 위의 역량을 갖추고 있는지 확인하고 가격이 조금 더 높더라도 주저 없이 더 나은 서비스를 제공해야 하지만 완벽한 품질과 만족스러운 답변으로 원하는 것을 얻을 수 있습니다.

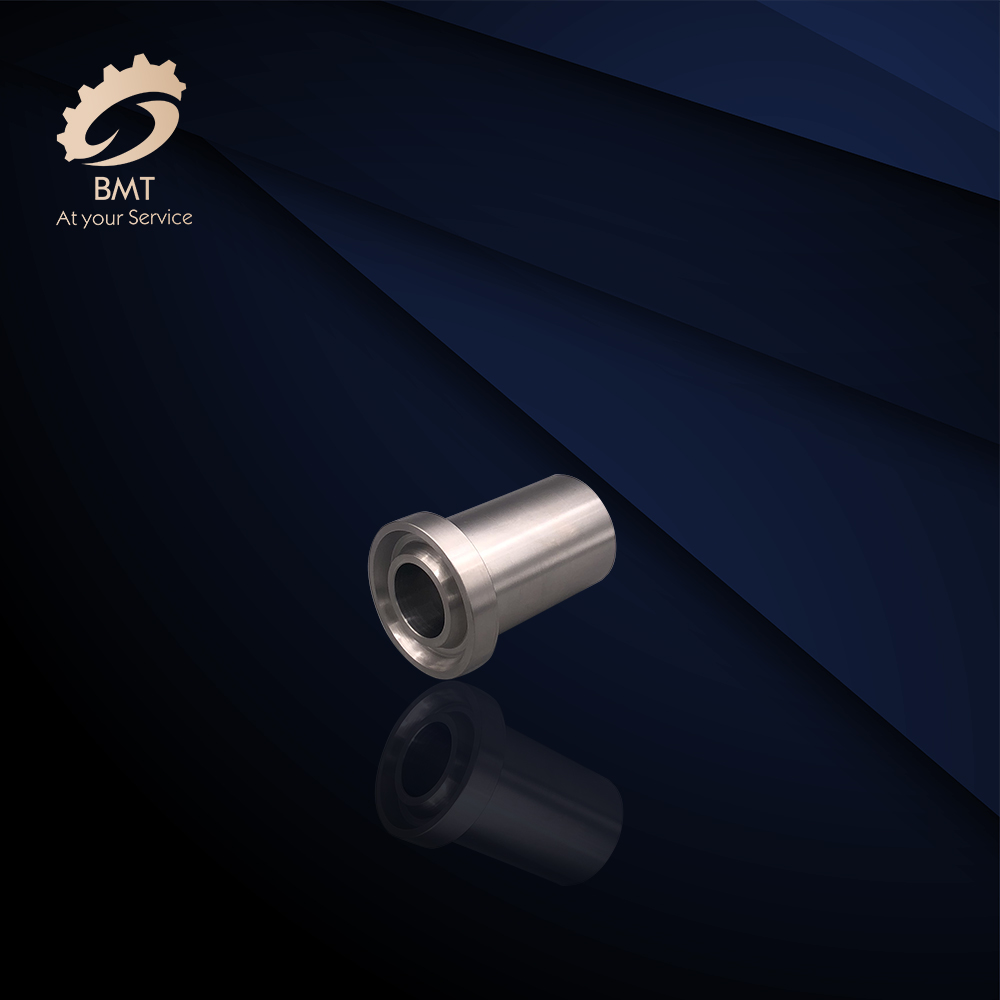

제품 설명