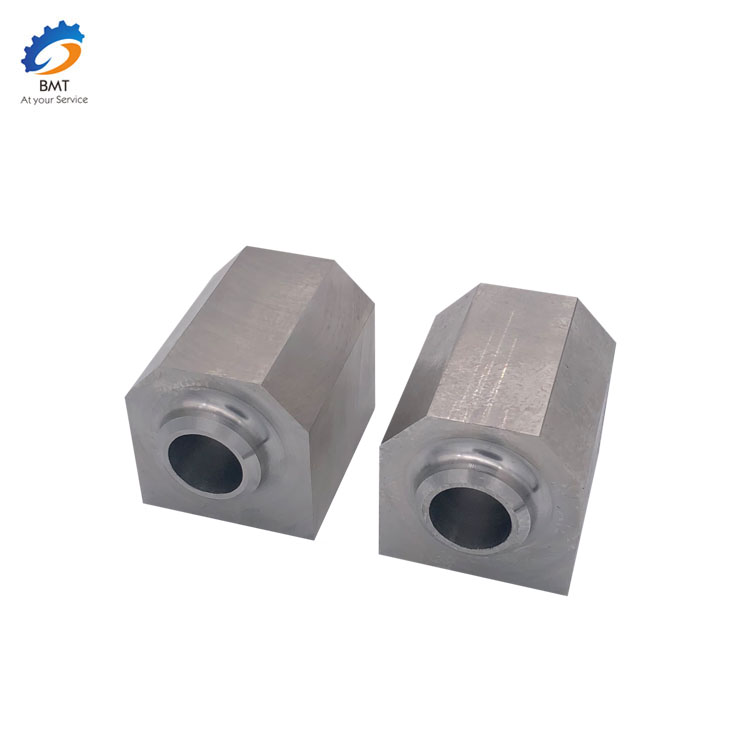

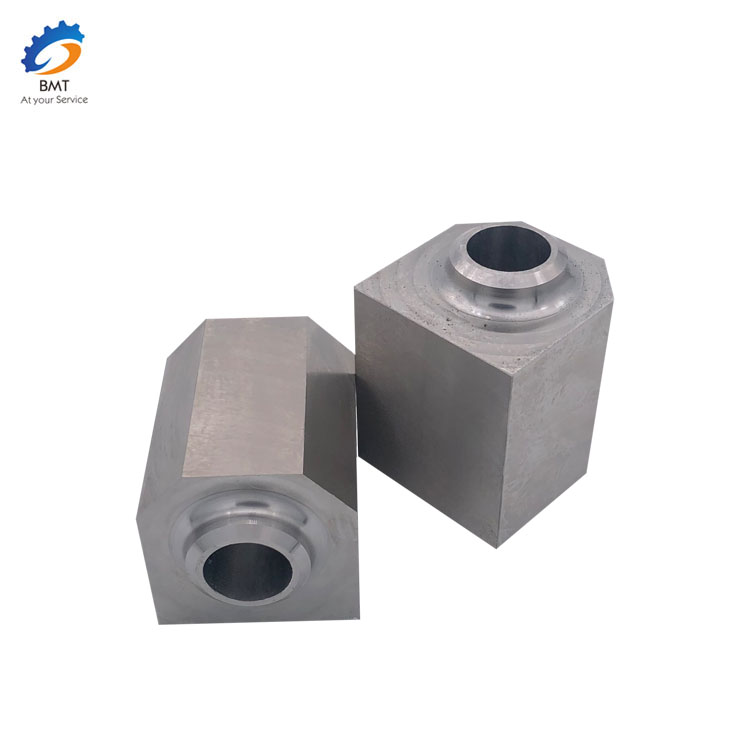

CNC 자동차 부품 전문 제조업체

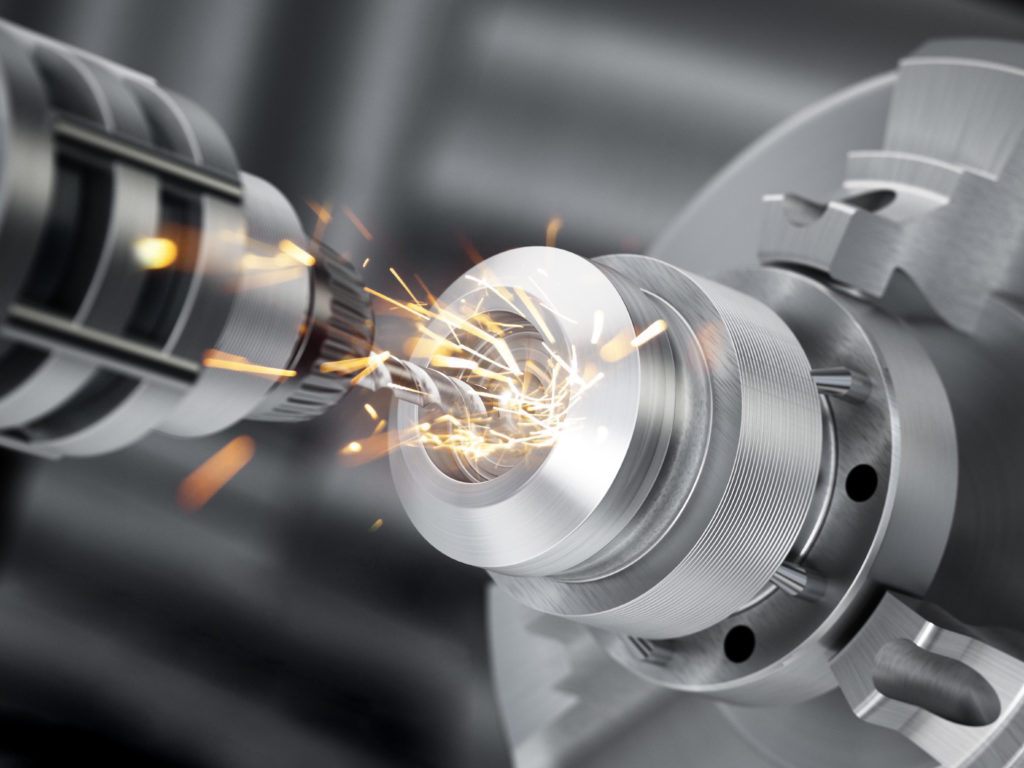

BMT는 정밀 가공, 비표준 부품 가공, CNC 벌크 부품 가공, 수치 제어 자동차 부품 가공, 고정밀 부품 가공의 배치 티타늄 합금, 샤프트 부품 가공, 반도체 장비 부품 가공 등을 전문으로하며 풍부한 경험을 갖추고 있습니다. CNC 머시닝 센터, CNC 선반, 와이어 커팅, 밀링 머신, 연삭기, 조각, 세 좌표 측정 장비, 높이 측정 장비 및 기타 고정밀 생산 및 감지 장비를 갖추고 있습니다.

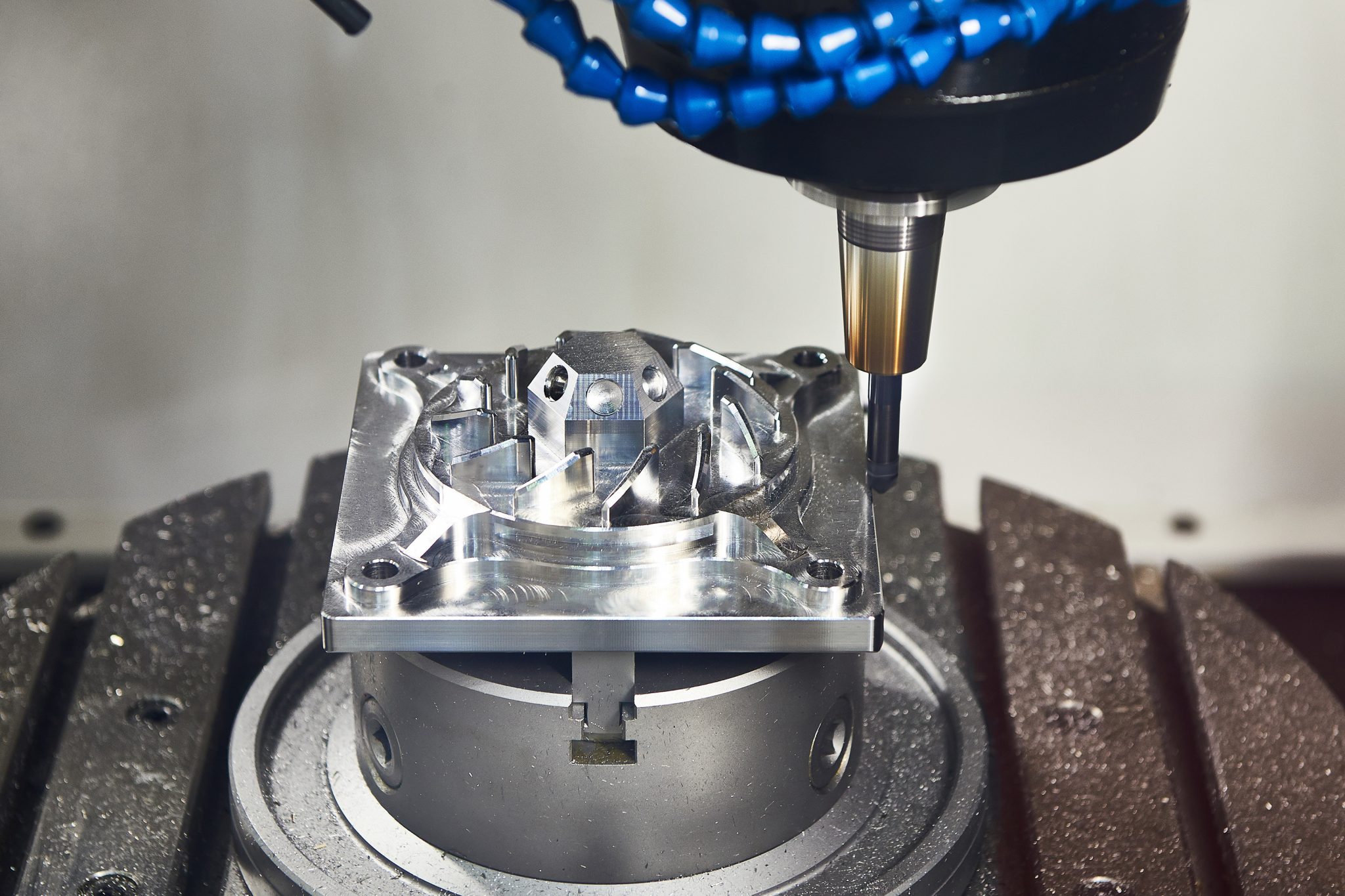

1. 가공 도면을 분석하고 가공 공정을 결정합니다.

고객이 제공한 가공 도면에 따라 공정 담당자는 부품의 형상, 치수 정확도, 표면 거칠기, 공작물 재질, 블랭크 유형 및 열처리 조건을 분석한 다음 공작 기계, 공구를 선택하고 위치 결정 클램핑을 결정할 수 있습니다. 장치, 처리 방법, 처리 순서 및 절단 용량의 크기. 가공 공정을 결정하는 과정에서 CNC 공작 기계의 명령 기능을 충분히 고려하고 공작 기계의 효율성을 최대한 활용하여 가공 경로가 합리적이고 칼날 시간이 적고 가공 시간이 짧아야 합니다.

2. 공구 경로 경로의 좌표 값을 합리적으로 계산하십시오.

가공 부품의 기하학적 크기와 설정된 프로그래밍 좌표계에 따라 커터 경로 중심의 동작 경로가 계산되고 커터 위치의 모든 데이터가 얻어집니다. 일반 CNC 시스템에는 선형 보간 및 원호 보간 기능이 있습니다. 선 부분 및 호 윤곽 가공과 같은 비교적 간단한 평면 형상 부품의 경우 시작점과 끝점, 원호의 기하학적 요소만 계산하면 됩니다( 또는 원호 반경), 두 개의 기하학적 요소 교차점 또는 접선 좌표 값. NC 시스템에 공구 보정 기능이 없으면 공구 중심 궤적 좌표 값을 계산해야 합니다. 형상이 복잡한 부품(예: 비원형 곡선과 표면으로 구성된 부품)의 경우 직선 세그먼트(또는 호 세그먼트)를 사용하여 실제 곡선이나 표면에 근접하고 해당 좌표값을 계산해야 합니다. 필요한 가공 정확도에 따른 노드.

3. 부품용 CNC 가공 프로그램 작성

공구 경로 데이터를 계산하기 위한 나이프 경로 부분과 프로세스 매개변수가 결정되고 보조 동작이 결정되었으며, 프로그래밍 담당자는 기능 지침 및 프로그램 형식에 규정된 숫자 제어 시스템의 사용에 따라 섹션별 작업을 수행할 수 있습니다. 처리 프로그램의 일부를 작성하는 섹션입니다. 다음 사항에 주의해야 합니다. 첫째, 프로그램 작성의 표준화는 표현 및 전달이 쉬워야 합니다. 둘째, 완전한 친숙함을 바탕으로 CNC 공작 기계 성능 및 지침을 사용하여 기술 사용, 프로그래밍 기술을 교육합니다.