펄스 및 연속파 모드

광학 미세 가공의 중요한 부분은 미세 가공된 재료에 인접한 기판 영역으로 열을 전달하는 것입니다. 레이저는 펄스 모드 또는 연속파 모드에서 작동할 수 있습니다. 연속파 모드에서는 레이저 출력이 시간이 지나도 거의 일정합니다.

펄스 모드에서는 레이저 출력이 작은 펄스에 집중됩니다. 펄스 모드 레이저 장치는 주어진 재료를 미세 가공하는 데 충분한 에너지와 함께 펄스 및 짧은 펄스 지속 시간을 제공합니다. 펄스 지속 시간이 짧아 주변 물질로의 열 흐름이 최소화됩니다. 레이저 펄스의 길이는 밀리초에서 펨토초까지 다양합니다.

피크 전력은 레이저 펄스의 지속 시간과 관련되므로 펄스 레이저는 연속파보다 훨씬 더 높은 피크를 달성할 수 있습니다.

레이저 가공에는 주로 기판 재료를 제거하는 상호 작용이 포함됩니다. 발생하는 에너지 전달은 재료와 레이저 특성에 따라 달라집니다. 영향을 미치는 요소인 레이저 특성에는 피크 전력, 펄스 폭 및 방출 파장이 포함됩니다. 중요한 고려 사항은 열 및/또는 광화학 공정을 통해 레이저 에너지를 흡수할 수 있는지 여부입니다.

펄스 폭이 중요한 이유는 무엇입니까?

레이저 절단은 깨끗하고 정확합니다. 더 작고, 더 빠르고, 더 가볍고, 더 저렴한 비용으로 장치를 만들려면 레이저가 이러한 과제를 해결해야 합니다. 펄스 레이저는 다양한 재료의 정밀 미세 가공에 사용됩니다. 다양한 펄스 폭을 생성하는 능력은 정확성, 처리량, 품질 및 비용 효율성의 핵심입니다.

나노초 레이저는 피코초 및 펨토초 레이저보다 더 높은 재료 제거율로 동일한 평균 전력을 사용하므로 처리량이 더 높습니다.

피코초 및 펨토초 레이저는 물질을 기화시키고 녹여 배출하는 과정을 통해 물질을 녹여 제거합니다. 제거된 재료가 가장자리에 달라붙어 다시 굳어질 수 있기 때문에 이러한 용융은 기계 가공의 정밀도와 품질에 영향을 미칠 수 있습니다.

펄스 레이저 기술의 발전으로 주변 재료에 대한 손상을 최소화하면서 의료 기기와 같은 작은 장치에 미세 가공을 사용할 수 있게 되었습니다. 레이저 분야의 급속한 과학적 발전으로 인해 레이저 미세 가공 전문 지식이 중요해졌습니다.

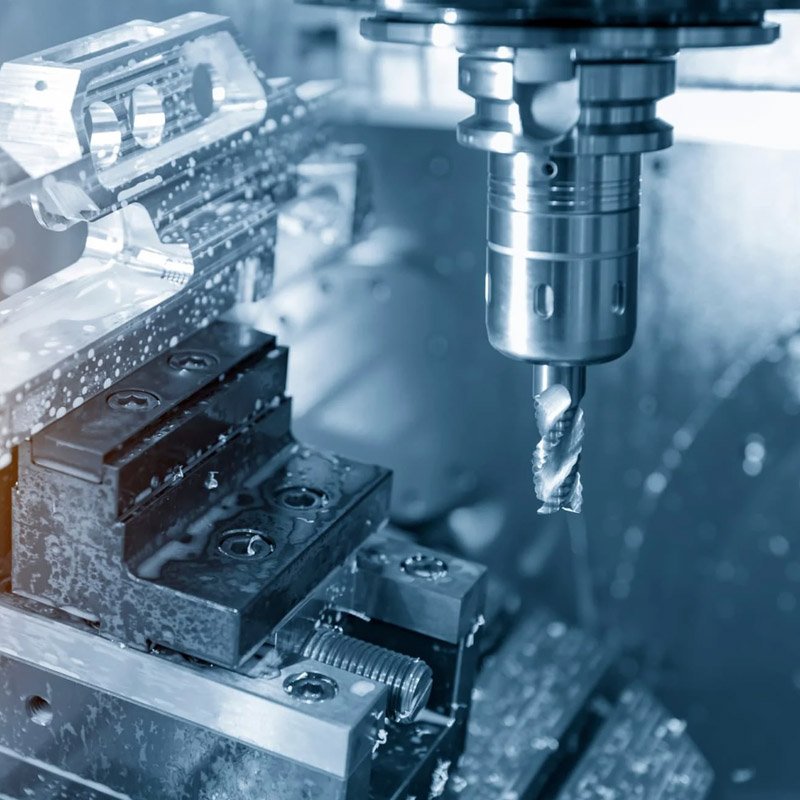

기계의 생산과정은 원자재(또는 반제품)를 원료로 제품을 만드는 전 과정을 의미합니다. 기계 생산에는 원자재 운송 및 보관, 생산 준비, 블랭크 제조, 부품 가공 및 열처리, 제품 조립, 디버깅, 도장 및 포장 등이 포함됩니다. 생산 공정의 내용은 매우 광범위합니다. 현대 기업은 시스템 공학의 원리와 방법을 사용하여 생산을 조직하고 지도하며 생산 과정을 입력과 출력이 있는 생산 시스템으로 간주합니다.

게시 시간: 2022년 10월 13일